Innovative Methoden zur Öffnung elektronischer Bauteile

Bedeutung und Herausforderungen von Single Event-Effekten (SEE)

Bei der Untersuchung der Strahlungseffekte in elektronischen Bauelementen spielen Single Event-Effekte (SEE) eine immer größere Rolle. SEE entstehen, wenn Teilchen der kosmischen, ionisierenden Strahlung aus dem Weltraum in elektronische Bauteile einschlagen. Dabei können sowohl temporäre Fehlfunktionen entstehen als auch permanente Schäden, die ein elektronisches Gerät irreparabel funktionsunfähig machen.

Die Untersuchung von durch Schwerionen verursachten SEE gehört zu den anspruchsvollsten Gebieten der Strahlungseffektforschung. Zum einen sind SEE sehr divers und benötigen umfangreiche Testumgebungen. Zum anderen sind zum Testen der Bauteile Schwerionenstrahlen notwendig. Alternativ kann man die Effekte der Schwerionen auch mittels kurz gepulster Laser simulieren. Diese benötigen einen direkten optischen Zugang zu den sensiblen Bereichen der Bauteile.

Methoden zur Öffnung von Gehäusen für SEE-Tests

Welches der beiden Verfahren man auch nutzt, man benötigt einen direkten Zugang zum Die des Bauelements, ohne dass das Gehäuse im Weg ist. Dazu muss das Gehäuse zunächst geöffnet werden. Gerade COTS-Bauteile (Commercial off-the-shelf), die serienmäßig in großer Stückzahl für den kommerziellen Gebrauch gefertigt werden, leisten besonderen Widerstand. Sie sind typischerweise vollständig in einem Gehäuse aus Epoxidharz eingegossen.

Das Fraunhofer INT hat bereits umfangreiche Erfahrung darin, solche Gehäuse mittels heißer Säure zu öffnen. Dieses Verfahren hat den Vorteil, dass die Bauteilöffnung sehr schnell geht (häufig unter einer Minute) und man so größere Mengen von Bauteilen in kurzer Zeit öffnen kann. Es gibt allerdings einige gravierende Nachteile. Die Säure greift nicht nur das Verpackungsmaterial, sondern auch andere Komponenten an. Insbesondere die Bonddrähte sind, da sie nur wenige Mikrometer dick sind, stark gefährdet. Bonddrähte aus Gold sind normalerweise robust gegen Schwefel- und Salpetersäure. Im COTS-Bereich gibt es allerdings schon seit Jahren einen Trend zu anderen Materialien wie Kupfer oder Silber. Solche Bonddrähte halten nur kurzzeitigem Kontakt mit kalter Säure stand und sind selbst dann teilweise bereits korrodiert, was ihre elektrischen Eigenschaften beeinträchtigen kann. Insbesondere die interessanten Bauteile aus der Automobilbranche haben sehr widerstandsfähige Gehäuse, die sich mit Säure nicht öffnen lassen, ohne den Die unbrauchbar zu machen.

Plasmaverfahren als Alternative zur Säureöffnung

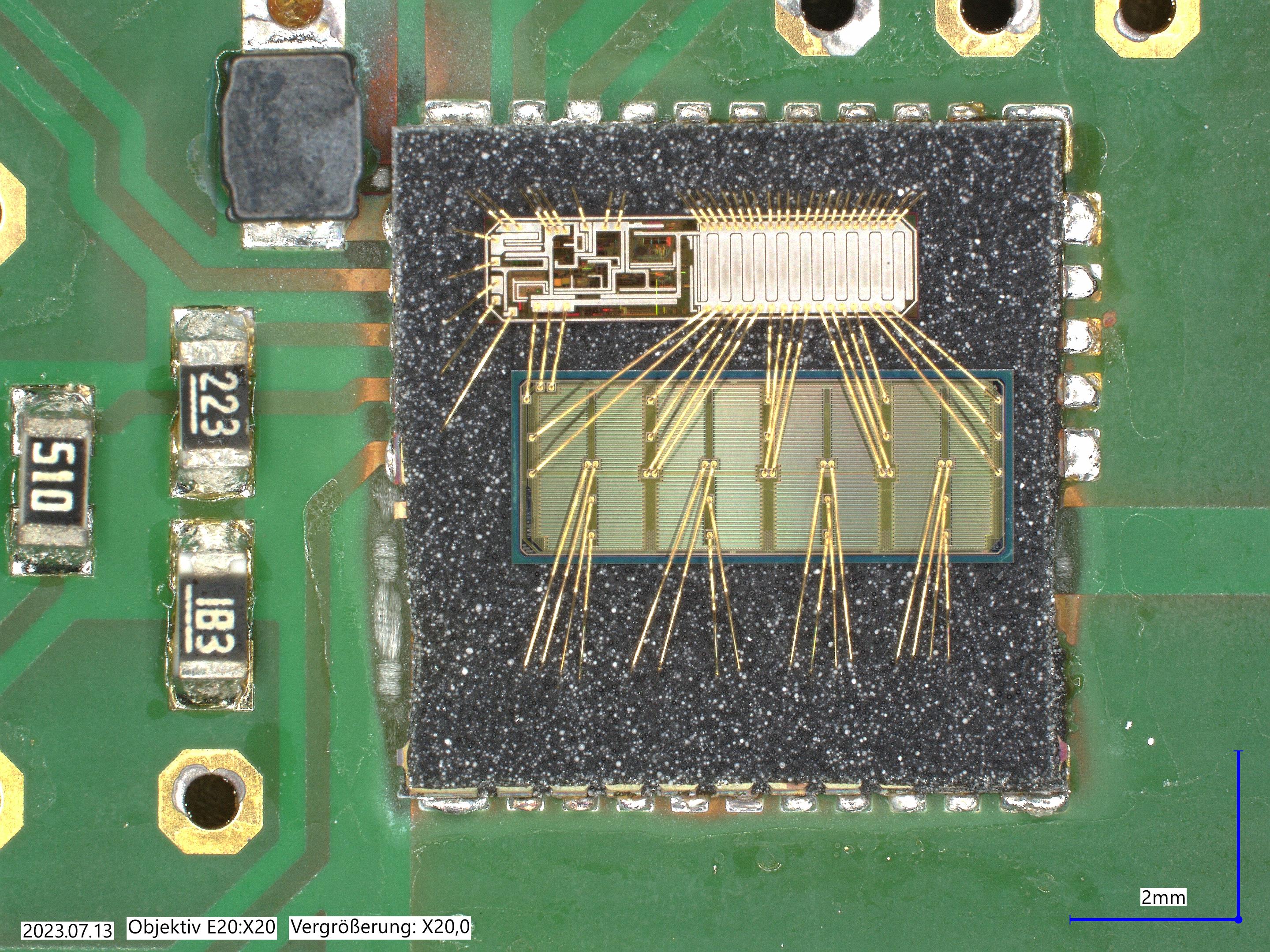

Diese Nachteile werden vermieden, indem man das Plastikgehäuse mit einem Plasmaverfahren auflöst. Daher hat das Fraunhofer INT im Jahr 2023 ein neues Gerät beschafft, das mit einem patentierten, nur auf Sauerstoff basierenden Verfahren arbeitet, das prinzipiell nicht in der Lage ist, den Die oder die Bonddrähte zu beschädigen. Ein Beispiel ist in Abbildung 1 zu sehen. Der Nachteil dieses Verfahrens ist seine Langsamkeit (mehrere Stunden), sodass bei großen Stückzahlen weiter auf die Säuremethoden zurückgegriffen wird.

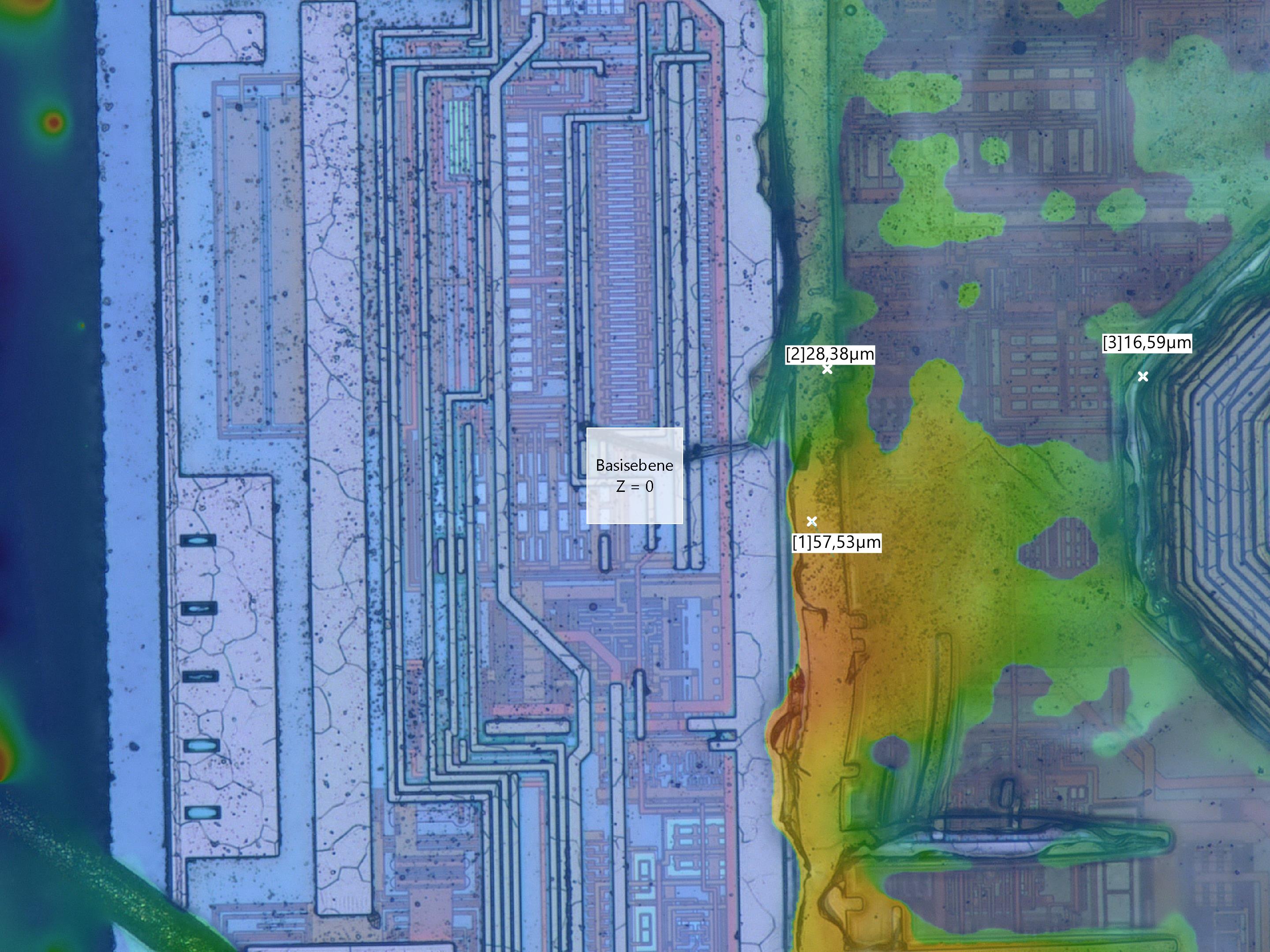

Um zu bewerten, ob die Bauteilöffnung erfolgreich war, sind präzise optische Aufnahmen nötig, welche Strukturen bis in den Mikrometer Bereich auflösen können. Ein ebenfalls neu angeschafftes Digitalmikroskop kann nicht nur das. Die Software ist auch in der Lage, durch Überlagerung von Aufnahmen mit leicht verschiedenem Fokus dreidimensionale Informationen zu gewinnen. Auf diese Weise kann z. B. die Dicke von Materialresten auf dem Die bestimmt werden. Abbildung 2 zeigt eine Aufnahme einer Die-Oberfläche nach einem Ätzvorgang, auf dem Materialreste mit einer Höhe von bis zu 60 Mikrometern vermessen wurden. Material dieser Dicke kann die Ergebnisse eines SEE-Tests signifikant verfälschen.

Herausforderungen und Technologien für präzise SEE-Tests

SEE-Tests eines von der Oberseite geöffneten Dies führen zunehmend zu Problemen. So werden die Metallisierungsschichten immer dicker und bremsen die Ionen stark ab. Mit einem SEE-Lasersystem ist es sogar unmöglich durch metallische Schichten hindurchzukommen. Außerdem können Bauteile, die in der Flip-Chip Methode aufgebaut sind, gar nicht von vorne geöffnet werden. In diesem Fall muss die Rückseite des Bauteils freigelegt werden und teilweise Kühlkörper entfernt und das Siliziumsubstrat auf wenige Mikrometer homogen ausgedünnt werden. Zu diesem Zweck wird eine spezielle Präzisionsfräse benötigt.

Das Ausdünnen des Substrats auf wenige Mikrometer stellt in der Praxis eine große Herausforderung dar, da die Dies häufig thermisch verspannt auf dem Gehäuse aufgebracht sind, also nicht plan, sondern gewölbt sind. Fräst man das Substrat nun plan ab, so bleibt am Ende eine Substratschicht mit Dickenunterschieden von bis zu mehreren zehn Mikrometern übrig. Diese können zu dramatischen Unterschieden bei den Bestrahlungstests und damit zu falschen Ergebnissen führen.

Um das zu berücksichtigen, führt die neue Fräse am Fraunhofer INT vor dem Fräsen eine mechanische 9-Punkt-Krümmungsmessung der Oberfläche durch und legt damit eine Karte der Krümmung an, der der Fräskopf im Weiteren folgt. Eine solche Karte zeigt Abbildung 3.

Sobald der Chip grob ausgedünnt und einmal poliert ist, kann die Fräse eine interferometrische Dickenmessung des verbliebenen Substrats durchführen. Die Anzeige des Spektrometers ist auf Abbildung 4 zu sehen. Hier wurde eine Restdicke von 29 Mikrometern bestimmt. Diese Messung wird dann über den gesamten Chip durchgeführt und die Krümmungskarte für die präzise Weiterarbeit korrigiert.

Nutzung von Röntgentechnologie

Beim Öffnen von Bauteilen lassen sich oft unangenehme Überraschungen über deren Innenleben feststellen. Das führt dazu, dass erst eine Reihe von Bauteilen zerstört werden, bis eine zerstörungsfreie Methode gefunden wird. Es ist daher wichtig, vor dem ersten Öffnungsversuch schon über das Innenleben des Bauteils Bescheid zu wissen. Aus diesem Grund wurde ergänzend ein Röntgengerät beschafft, welches Bauteile mit MikrometerGenauigkeit durchleuchten kann. Die Bilder können in die Software der Fräse importiert werden und als Overlay über das Kamerabild gelegt werden. Wird das Bauteil gedreht, sind mit dem Röntgengerät auch computertomographische Rekonstruktionen von Details des Bauteils möglich.

Durch die neuen Gerätschaften zur Bauteilöffnung ist das Fraunhofer INT nun in der Lage, auch schwierig zu öffnende Bauteile erfolgreich SEE-Untersuchungen zu unterziehen und hat seine Möglichkeiten diesbezüglich vervielfacht.

Fraunhofer-Institut für Naturwissenschaftlich-Technische Trendanalysen INT

Fraunhofer-Institut für Naturwissenschaftlich-Technische Trendanalysen INT